عملیات حرارتی یا سخت کاری پوشش نیکل الکترولس یا نیکل سخت

بطور کلي عمليات حرارتي پوشش هاي الکترولس نيکل -فسفر به منظور حذف تردي هيدروژني، بهبود چسبندگي و افزايش سختي و مقاومت سايشي انجام مي گردد.

حذف تردي هيدروژني ناشي از فرايند آبکاري نيکل-فسفر، خصوصاً در مورد زيرلايه هاي فولاد پراستحکام، از اهميت زيادي برخوردار مي باشد . با توجه به اينکه حذف کامل اين پديده از فولادهاي پوشش دهي شده امکان پذير نيست، توصيه شده که ابتدا پوشش نازکي از نيکل-فسفر (به ضخامت 3 تا 15 ميکرون) بر سطح فولاد، رسوب داده شده و سپس عمليات حرارتي جهت حذف تردي هيدروژني صورت گيرد. چنانچه به ضخامت هاي بيشتري از پوشش نياز باشد، مي توان عمليات پوشش دهي را با وارد ساختن مجدد قطعه هيدروژن زدائي شده به حمام الکترولس، ادامه داد. بر اساس استاندارد دفاعي انگليس (1Issue5-03U.K Defence)، عمليات حرارتي جهت حذف يا کاهش تردي هيدروژني، معمولاً در دماي oC200 انجام مي شود. زمان اين عمليات براي فولادهاي با استحکام MPa1800-1000 حدود 6 ساعت و براي فولادهاي با استحکام بالاتر، حدود 18 ساعت پيشنهاد شده است. استاندارد آلمان (50969DIN) نيز درجه حرارت oC200 و محدوده زماني 3 تا 23 ساعت را براي حذف پديده تردي هيدروژني در فولادهاي با استحکام MPa1450-1250 توصيه نموده است.

به منظور بهبود چسبندگي پوشش هاي نيکل-فسفر بر روي لايه هاي آلومينيوم و فولادهاي زنگ نزن نيز، از روش عمليات حرارتي استفاده مي شود. دما و زمان عمليات براي آلياژهاي آلومينيوم oC140 و 1 ساعت و براي فولادهاي زنگ نزن oC175 و 3 ساعت پيشنهاد شده است .

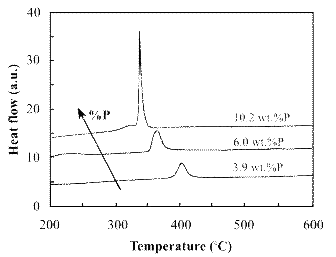

يکي از مهم ترين اهداف عمليات حرارتي پوشش هاي نيکل-فسفر، افزايش سختي و مقاومت سايشي آنها مي باشد. سيکل حرارتي مناسب براي اين منظور، به درصد فسفر پوشش مرتبط است. براي درک اين ارتباط، ذکر دو نکته ضروري است. اول آنکه علت اصلي افزايش سختي پوشش هاي نيکل-فسفر در اثر عمليات حرارتي، کريستاليزه شدن آنها يعني استحاله محلول جامد فوق اشباع NiP به دانه هاي Ni و ذرات سخت Ni3Pمي باشد. دوم آنکه انرژي فعال سازي حرارتي براي تشکيل فاز Ni3P در پوشش هاي کم فسفر بيش از پوشش هاي پرفسفر مي باشد و اين بدان معناست که درجه حرارت استحاله پوشش نيکل-فسفر، با افزايش مقدار فسفر، کاهش مي يابد(شکل1).

شکل1 تأثير درصد فسفر بر درجه حرارت استحاله پوشش هاي نيکل-فسفر

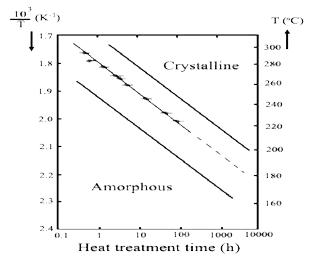

به هر حال از آنجا که پوشش هاي کم فسفر از سختي ذاتي بالاتري در مقايسه با پوشش هاي پرفسفر برخوردارند، افزايش سختي در پوشش هاي پرفسفر داراي اهميت بيشتري مي باشد. براي انتخاب سيکل عمليات حرارتي پوششهاي پر فسفر مي توان از نمودارهاي مشابه آنچه که در شکل 2 نشان داده شده است بهره گرفت.

شکل 2 ارتباط زمان و درجه حرارت عمليات حرارتي براي کريستاله شدن پوششهاي آمورف نيکل- فسفر

با توجه شکل فوق، کليه سيکل هاي عمليات حرارتي پوششهاي پر فسفر را مي توان در دو گروه زير قرار داد:

گروه 1: سيکل هايي که هيچ تأثيري بر ساختار اوليه و آمورف پوشش ندارند ( hr24>t، °C 290 >T>°C 250).

گروه 2: سيکل هايي که منجر به کريستاله شدن پوشش آمورف و افزايش اندازه دانه ها مي گردند(hr1<t، °C 600 >T>°C 300) .

بر اين اساس، حذف تردي هيدروژني و بهبود چسبندگي پوششهاي نيکل- فسفر (پرفسفر) با استفاده از سيکل هاي گروه اول ميسر بوده در حالي که افزايش سختي و مقاومت سايشي اين پوششها، با استفاده از سيکل هاي گروه دوم امکان پذير مي باشد.

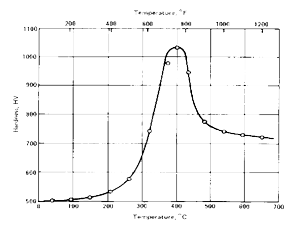

بنابراين يکي از روش هاي اساسي ارتقاء خواص سايشي پوششهاي نيکل- فسفر، عمليات حرارتي آنها در محدوده دمايي °C 600-300 مي باشد. در اين محدوده درجه حرارت، عمليات حرارتي در دماي °C 400 به مدت 1 ساعت، متداول ترين سيکلي است که منجر به حصول حداکثر سختي ممکن (VHN1100-1000) در پوششهاي نيکل- فسفر مي گردد (شکل 3). تغييرات سختي به دليل ايجاد ذرات فسفيد نيکل (Ni3P) در زمينه آمورف پوشش است که از دماي °C 300 شروع و در دماي °C 400 به اتمام ميرسد. در دماهاي بالاتر، سختي پوشش به دليل درشت شدن دانههاي Ni3P و در نتيجه، بهم چسبيدن اين ذرات و کاهش تعداد مناطق سخت، دچار افت ميشود.

شکل 3 تغييرات سختي پوشش الکترولس نيکل- فسفر (5/10 درصد فسفر) بر حسب دماي عمليات حرارتي (زمان 1 ساعت)

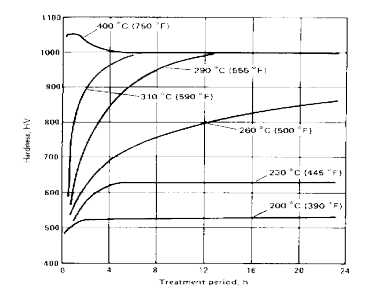

با افزايش دماي عمليات حرارتي، زمان لازم براي حصول حداکثر سختي، کاهش مي يابد . شکل 4 تغييرات سختي يک پوشش الکترولس با 5/10 درصد فسفر را بر حسب زمان عمليات حرارتي نشان ميدهد.

شکل 4 تغييرات سختي پوشش الکترولس نيکل- فسفر (5/10 درصد فسفر) بر حسب زمان عمليات حرارتي

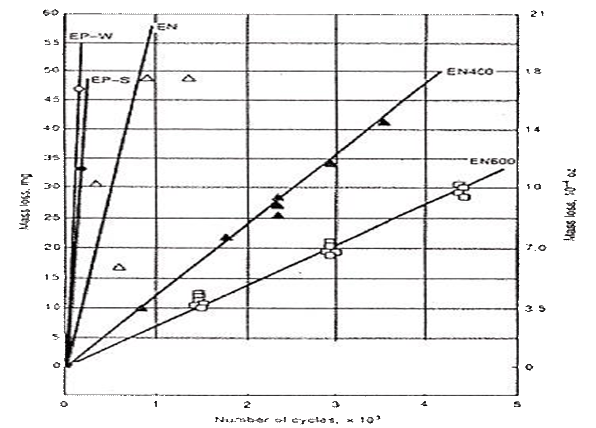

همچنين بر خلاف آنچه که ممکن است تصور شود، پوششهاي عمليات شده در دماهاي بالاتر و يا زمان هاي طولاني تر، که از حداکثر سختي برخوردار نيستند، در برخي موارد مقاومت سايشي بهتري نسبت به پوششهاي داراي بيشترين سختي، از خود ارائه مي دهند ( شکل 5). گائن1 و بيستک2 نشان داده اند که پوششهاي عمليات حرارتي شده در دماي °C 600 از مقاومت سايشي بالاتري در مقايسه با پوششهاي عمليات شده در دماي °C 400 برخوردار مي باشند.

شکل 5 مقايسه رفتار سايشي پوشش هاي نيکل -فسفر در شرايط آبکاري شده (EN) و عمليات حرارتي شده در دو دماي 400 و 600 درجه سانتيگراد]

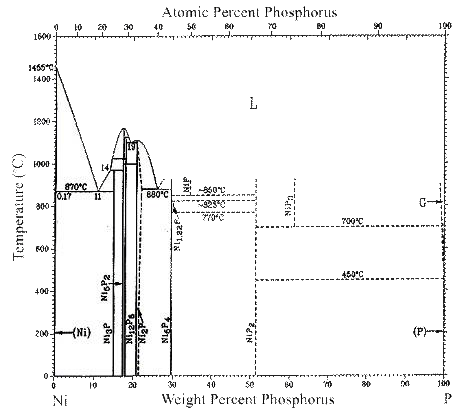

دياگرام فازي سيستم نيکل- فسفر در شکل 6 نشان دهنده فاز کريستالي نيکل و مجموعه اي از فسفيدهاي نيکل در درصدهاي مختلف فسفر است. همان طور که در اين دياگرام ملاحظه مي گردد ترکيب يوتکتيک شامل 11 درصد وزني فسفر ميباشد. فسفيد نيکل يک فاز سراميکي سخت است و تشکيل آن دليل اصلي سختي پوششهاي الکترولس نيکل- فسفر در اثر عمليات حرارتي ميباشد. تحقيقات و آزمايش هاي متعددي نشان داده اند که فازهاي مذکور نه تنها در هنگام تعادل ترموديناميکي به وجود مي آيند، بلکه در آلياژهاي نيکل- فسفرکه در واقع سيستم هاي غير پايدار هستند نيز مشاهده مي گردند.

شکل 6 دياگرام فازي سيستم نيکل- فسفر

در آلياژهايي با فسفر پايين در اثر عمليات حرارتي ابتدا نيکل و سپس فسفيد نيکل به وجود مي آيد، در حالي که در آلياژهايي با فسفر بالا ابتدا فسفيد نيکل و سپس نيکل پديد مي آيد. نحوه به وجود آمدن فازها در دو آلياژ مطابق با انجماد آلياژهاي مذاب در دياگرام تعادلي بوده و نشان دهنده آن است که کريستاليزاسيون پوششهاي آمورف نيکل- فسفر بر اساس همان مکانيزم انجام مي گيرد. در اثر عمليات حرارتي آلياژهاي هيپويوتکتيک، ابتدا کريستال هاي غني از نيکل جوانه زني مي کنند و سپس به داخل زمينه آمورف پيشروي مي نمايند. اتم هاي نيکل با حرکت به سمت فصل مشترک باعث ايجاد نيکل کريستالي مي شوند، در حالي که اتم هاي فسفر به داخل زمينه آمورف پس زده خواهند شد. علت اين مسأله، حلاليت کم فسفر در فاز کريستالي است.

در هنگامي که ميزان فسفر موجود در زمينه آمورف به ترکيب يوتکتيک (P% at.11) رسيد استحاله بعدي انجام گرفته و کريستاليزاسيون همزمان نيکل و فسفيد نيکل به صورت ساختمان يوتکتيکي انجام مي گيرد. حضور احتمالي NiP در پوشش عمليات حرارتي شده نشان دهنده نفوذ کم فسفر است به طوري که در فصل مشترک تجمع نموده و بنابراين غلظت به بالاتر از غلظت تعادلي مي رسد.

در اين حالت تشکيل فسفيد هاي ديگر نيز امکان پذير خواهد بود. در آلياژهاي هاپيريوتکتيک، ابتدا فسفيد نيکل به وجود مي آيد و سپس فاز نيکل پديدار خواهد شد. فاز پرويوتکتيک در اينجا فسفيد نيکل است که به داخل زمينه آمورف شروع به پيشروي مي نمايد تا زماني که ميزان فسفر در زمينه آمورف به ترکيب يوتکتيک برسد. در اين نقطه زمينه باقيمانده، به ساختار يوتکتيکي تغيير حالت خواهد داد. در اين آلياژها جزء پرويوتکتوئيد با فسفيد نيکل موجود در يوتکتيک پيوستگي ندارد در حالي که فاز نيکل، فسفيد نيکل را محاصره نموده است. بنابراين در اين آلياژها با اينکه مقدار نيکل کمتر بوده ولي فاز پيوسته است.

الکترولس نیکل اصفهان آبکاری الکترولس

آبکاری الکترولس نیکل فسفر اصفهان شهر اصفهان آبکاری نیکل سخت اصفهان نیکل اصفهان ایده پویان اصفهان نیکل الکترولس اصفهان الکترولس اصفهان اصفهان الکترولس نیکل فسفر نیکل-فسفر اصفهان