آشنایی با فرایند آبکاری الکترولس نیکل - فسفر یا همان نیکل سخت

الکترولس نیکل چیست؟

آموزش (ویدیو کلیپ، مقاله، جزوه و ... ) در مورد الکترولس نیکل (کلیک کنید)

خواص پوشش الکترولس - نیکل فسفر - نیکل سخت

مقدمه

نیکل فلزی است سفید که سختی آن در حدود فولاد است و مقاومت آن در برابر خوردگی هم در محیط های آبی و هم در اتمسفر بالا است. آبکاری نیکل برای کاربرد های تزئینی ، مهندسی و شکل دهی به کار می رود. تقریبا حدود 80% آبکاری نیکل برای اهداف تزئینی و 20 % آن برای اهداف شکل دهی و اهداف مهندسی است.

از روش الکترولس می توان برای پوشش فلزاتی نظیر مس،آهن ، کبالت ، نقره ، طلا ، پلاتین و پالادیم استفاده کرد. که در این بین پوشش های الکترولس نیکل و مس کاربرد زیادی دارد ( که در این پروژه نیز از این دو پوشش پر کاربرد برای ایجاد پوسته مناسب بر روی تیتانیوم استفاده شده است).

رسوب الکترولس نیکل یک پوشش مهندسی است که معمولا به علت مقاومت سایش و خوردگی خوبی که دارد مورد توجه است.

یک کاربرد صنعتی آن ایجاد این پوشش بر روی سطوح آلمینیوم است که برای تامین سطح قابل لحیم کاری و روی قالب ها و سنبه ها برای بهبود روان کاری و جدا شدن آسان قطعه به کار می رود.

آبکاری الکترولس که در دهه ی 1950 انجام گرفت ، خیلی سریع رشد کرد و حالا یکی از فرآیند های مهم صنعتی است . برای آبکاری یا رسوب دادن نیکل روی فولاد و سایر فلزات همچون تیتانیوم می توان از حمام های اسیدی هیپو فسفیت و برای آبکاری غیر فلزات و پلاستیک می توان از حمام های قلیایی هیپو فسفیت استفاده کرد.

پوشش الکترولس نیکل :

پوشش الکترولس نیکل به وسیله ی احیای شیمیایی یون های نیکل روی یک سطح فعال ایجاد می شود. از آنجا که این پوشش بدون اعمال جریان الکتریکی ایجاد می شود ضخامتش یکسان و یکنواخت است.

محلول های الکترولس نیکل ترکیبی از محلول های شیمیایی مختلف اند که هر کدام نقش مهمی در ایجاد پوشش دارند و شامل ترکیب های زیر هستند :

منبع یون نیکل

منبع یون نیکل که معمولا سولفات نیکل یا کلرید نیکل است ، عاملی برای تهیه ی الکترون های لازم برای احیای یون نیکل ، انرژی ( گرما ) ، عامل کمپلکس کننده برای کنترل نیکل آزاد قابل مصرف برای واکنش ، عامل بافر برای کنترل PH ، شتاب دهنده یا تسریع کننده برای کمک به افزایش سرعت واکنش و ممانعت کننده یا پایدار کننده برای کمک به کنترل احیا.

بعضی مزایا و معایب پوشش الکترو لس به شرح زیر است :

الکترولس نیکل مزایا :

1 . مقاومت خوردگی و سایشی مناسب

2 . یکنواختی خیلی خوب پوشش

3 . این پوشش دارای قابلیت پذیرفتن لحیم کاری و زرد جوش است .

4 . هزینه ی نیروی کار کم و

الکترولس نیکل معایب :

1 . نسبت به آبکاری الکتریکی هزینه ی مواد شیمیای بیشتر است .

2 . این پوشش عمدتا ترد و شکننده است .

3 . به علت احتمال آلودگی پوشش با سایر اجزا محلول همچو تشکیل رسوب نیکل-فسفر مشخصات جوشکاری این پوشش ضعیف است .

4 . در مقایسه با روش های الکترولیتی سرعت آن پایین تر است .

نمک های نیکل مورد استفاده در آبکاری نیکل الکترولس:

از نمک های سولفات ، کلرید ، فلورید ، برومید ، یدید ، فورمات ، استات ،سولفات آمونیوم ، فلوئوبرات و برات می توان برای ایجاد پوشش الکترولس نیکل استفاده کرد . سرعت آبکاری برای نمک های سولفات،کلرید و سولفات آمونیوم تقریبا برابر است و تنها برات دارای سرعت بیشتری است که احتمالا به دلیل بافر بودن آن است.

پوششی که در حمام فلورید نیکل ایجاد می شود مقاومت به خوردگی بیشتری در برابر اسید نیتریک دارد و سختی آن بیشتر است. تمامی پوشش ها جز فورمات نیکل براق هستند و استات نیکل هم کمترین مقاومت به خوردگی را در برابر اسید نیتریک دارد . به طور عموما از نمک های کلرید و سولفات استفاده می شود.

خواص پوشش الکترولس :

خواص پوشش الکترو لس نیکل با پوششی که از طریق جریان الکتریکی تولید شده بسیار متفاوت است که دلیل آن مکانیزم ایجاد پوشش و وجود فسفر و یا بور در پوشش می باشد .

مقاومت به خوردگی خوب ، سختی زیاد ، ضریب اصطکاک کم ، مقاومت به سایش مناسب ، غیر مغناطیس بودن ، قابلیت لحیم کاری و یکنواخت بودن پوشش های الکترولس نیکل باعث شده است که کاربرد وسیعی در رشته های مهندسی داشته باشد.

ظاهر و درخشندگی :

بر خلاف پوشش های نیکل حاصل از از روش جریان الکتریکی که دارای رنگ زرد ملایمی هستند ، پوشش الکترولس نیکل شبیه به فولاد براق اند و رنگی تقریبا نقره ای دارند . به دلیل مقاومت مطلوبی که در مقابل تیره شدن دارند ، نسبت به پوشش های الکتریکی به مدت طولانی تری براق باقی می مانند . انواع پوشش های الکترولس نیکل تقریبا همرنگ هستند .

چسبندگی :

چسبندگی پوشش های الکترولس نیکل بر روی بیشتر فلزات فوق العاده خوب است . واکنش هایی که در طول پوشش دادن بین محلول الکترولس نیکل و فلز پایه رخ می دهد باعث می شود که باند های فلزی یا مکانیکی با فلز پایه به وجود آید . با انجام عملیات حرارتی چسبندگی پوشش افزایش می یابد که به دلیل ایجاد باند های شیمیایی بین فلز پایه و پوشش می باشد . گرمایش و سرمایش را باید به آهستگی انجام داد تا از به وجود آمدن ترک های ریز جلوگیری شود . چسبندگی پوشش به کیفیت تمیز کردن سطح و عملیات قبل از پوشش دادن بستگی دارد .

چسبندگى پوشش الكترولس نيكل ـ فسفر به اكثر فلزات بسيار خوب مى باشد. واكنش جانشينى اوليه كه بر سطح فعال شده فلزات صورت مى پذيرد، به همراه توانايى حمام براى جداسازى ذرات ريز، امكان ايجاد پوشش با باند فلزى و مكانيكى خوب بازمينه را فراهم مى كند. استحكام پيوندها در حالتى كه فلزپايه فولاد يا آلومينيوم باشد، حداقل MPa٤٠٠-٣٠٠ مى باشد. بر روى سطح فلزات غير فعال همچون فولادزنگ نزن واكنش جانشينى اوليه انجام نمى شود، بنابراين چسبندگى ضعيف مى باشد. با انجام عملياتآماده سازى مناسب سطح و فعال سازى، استحكام پيوندى پوشش معمولاً از Mpa١٤٠ تجاوز مى كند.

چسبندگى پوشش هاى نيكل ـ فسفر بر روى فولاد، مس، برنج و آلومينيم عالى و بر روى شيشه و پلاستيك، خوب مى باشد. بهترين چسبندگى بر روى زمينه هاى فلزى است، هرچند كه بر روى غيرفلزاتى كه با كلريد قلع حساس شده و با كلريد پالاديم فعال شده اند، نيز چسبندگى خوب است، اما معمولاً نياز به يك عمليات پس از پوشش دهى مى باشد.

چگالی پوشش

چگالی فلز نیکل در دمای اتاق 8.9 گرم بر ساتی متر مکعب است و چگالی پوشش نیکل که از روش الکتریکی ایجاد شده با استفاده از حمام وات بین 8.89 تا 8.391 است . در حالی که چگالی پوشش الکترولس نیکل به میزان فسفر پوشش بستگی دارد و با افزایش میزان فسفر پوشش چگالی پوشش کاهش می یابد.

تخلخل

در پوشش هایی که نسبت به فلز پایه نجیب ترند تخلخل بسیار مهم است و تاثیر زیادی روی مقاومت به خوردگی پوشش و فلز پایه دارد . خواص دیگری همچون چگالی ، قابلیت لحیم کاری و چکش خواری وابستگی زیادی به میزان تخلخل پوشش دارند . ذرات روی ، کادمیم و آلمینیوم فعال تر از آهن و قلع ، مس و نقره ، نیکل و کبالت نجیب تر از آهن اند.. در پوشش های الکترولس نیکل ضخامت های کمتر از 25 میکرو متر معمولا متخلخلند و مقاومتشان در برابر خوردگی کم است . با افزایش ضخامت میزان تخلخل ها هم کم می شودو مقاومت به خوردگی افزایش می یابد .

نقطه ی ذوب

نقطه ی ذوب پوشش الکترولس نیکل – فسفر به درصد فسفر بستگی دارد . با افزایش میزان فسفر پوشش ، دمای ذوب کاهش می یابد . در حالی که دمای ذوب نیکل خا لص 1450 درجهی سانتیگراد است . پوشش الکترولس نیکل- فسفر با مقدار 7 تا 9 درصد فسفر دارای دمای ذوب 800 درجه سانتیگراد می باشد .

خواص حرارتی و الکتریکی

خواص حرارتی و الکتریکی پوشش الکترولس نیکل با تغییر ترکیب حمام عوض می شود و در ترکیبات مختلف خواص متفاوتی به دست می آید . برای پوشش های تجارتی مقاومت الکتریکی و هدایت حرارتی به ترتیب برابر با 50 تا 90 میکرو اهم بر سانتیمتر و 0.01 تا 0.013 کالری بر سانتیمتر ثا نیه می باشد . این پوشش ها معمولا هدایت الکتریکی کمتری نسبت به مس و نقره دارند .با انجام عملیات حرارتی بر روی پوشش ، هدایت الکتریکی 3 تا 4 برابر خواهد شد . مقدار فسفر همچنین اثر زیادی روی انبساط حرارتی الکترولس دارد . پوشش با نیکل بیش از 10% فسفر کاملا غیر مغناطیس و پوشش با فسفر کمتر از 10% کمی مغناطیسی است . عملیات حرارتی در دمای بیش از 200 درجه ی سانتیگراد باعث افزایش خاصیت مغناطیسی پوشش الکترولس نیکل می شود.

تنش های داخلی

تنش داخلی در پوشش های الکترولس نیکل به ترکیب پوشش وابسته است . در پوشش های الکترولس نیکل نیکل با فسفر بیشتر از 10.5 % تنش به صورت فشاری و در کمتر از آن تنش کششی است . شرایط پوشش و عمر حمام تاثیر مهمی روی تنش پوشش خواهد داشت و با افزایش عمر حمام میزان تنش هم زیاد خواهد شد .

تنش داخلى در پوششهاى الكترولس نيكل قبل از هر چيز تابع تركيب پوشش مى باشد. تنش داخلى در پوششهاى الكترولس نيكل ـ فسفر ( زير لايه فولادى ) كه درصد فسفر آنها بيش از ١٠ درصد است، خنثى است. در پوششهايى با درصد فسفر كمتر به دليل اختلاف در ضريب انبساط حرارتى پوشش و زير لايه تنش كششى از Mpa ٥١ تا Mpa٥٤ افزايش مى يابد. ميزان بالاى تنش در اين پوشش ها، ترك برداشتن و حفره دار شدن را تسريع مى كند. تغييرات ساختارى در حين عمليات حرارتى در دماهاى بالاى °c٢٢٠ يك انقباض حجمى در پوشش هاى الكترولس نيكل به وجود آورده و سبب افزايش تنش كششى و كاهش تنش فشارى در پوشش مى گردد. در حين عمليات پوشش دهى، رسوب ارتوفسفيت يا فلزات سنگين به دليل وجود عامل كمپلكس كننده اضافى در حمام، مى تواند سبب بالا رفتن تنش در پوشش گردد. حتى مقادير كوچك از اين فلزات مى تواند افزايش شديدى در تنش ايجاد نمايد. افزودن فقط ٥mg/l بيسموت و آنتيموان به اكثر حمامهاى آبكارى مى تواند سبب افزايش تنش كششى به اندازه ٣٥٠Mpa گردد. ميزان تنش داخلى بالا، چقرمگى پوشش را كاهش داده و احتمال ترك را افزايش مى دهد.

شرايط پوشش دهى از جمله حمام و مقدار فسفيت يا سولفات سديم موجود در محلول نيز اثر مهمى بر تنش پوشش دارد. هنگامى كه زمان استفاده از حمام افزايش يابد، تنش كششى در پوشش زياد مى شود. در پوشش هاى ضخيم اين امر باعث جدا شدن يا تاول زدن آن مى شود.

در حمامهايى كه ٣ مرتبه از آنها استفاده شده است، غلظت يون ارتوفسفيت سديم gr/lit٨٤ و در حمامهايى كه ٥ مرتبه براى آبكارى استفاده شده است، غلظت يون ارتوفسفيت gr/lit ١٨٨ مى باشد. ارتوفسفيتى كه در اثر افزايش عمر حمام توليد مى شود، باعث افزايش تنش كششى در پوشش مى گردد. مى توان نتيجه گرفت كه چون افزايش pH و درجه حرارت باعث افزايش تأثيرات تنشى ارتوفسفيت مى گردد و چون حلاليت ارتوفسفيت نيكل با اين دو پارامتر نسبت عكس دارد، تنش پوشش نيكل ـ فسفر با كاهش حلاليت ارتوفسفيت نيكل افزايش خواهد يافت.

الکترولس نیکل یک آبکاری متفاوت (ویژگی های پوشش)

انعطاف پذیری

انعطاف پذیری یکی از خواص مهم مکانیکی پوشش الکترولس نیکل است . انعطاف پذیری به میزان فسفر پوشش بستگی دارد . با افزایش فسفر به حدود 5% انعطاف پذیری کاهش می یابد و تا 9% نیز ثابت می ماند و سپس با افزایش میزان فسفر ، انعطاف پذیری بیشتر می شود .

قابلیت لحیم کاری

پوششهاى الكترولس نيكل به راحتى قابل لحيم كارى مى باشند و در صنعت الكترونيك جهت انجام عمليات لحيم كارى، بر روى برخى از فلزات سبك نظير آلومينيوم كاربرد زيادى دارند. جوشكارى اين پوشش ها به دليل نقطه جوش پايين آلياژ و نفوذ فسفر و ترد شدن فولاد مشكل مى باشد.

پوشش هايى كه داراى درصد كمى فسفر باشند داراى قابليت لحيم كارى بهترى نسبت به پوششش هاى پر فسفر مى باشند. ضخامتى كه معمولا باعث به وجود آوردن قابليت لحيم كارى مى شود معمولا بين ٥/٢ الى ٥ ميكرومتر مى باشند. پيش گرم كردن و استفاده از روانساز مناسب باعث افزايش سهولت و سرعت كار مى ـ شود. از اسيدهاى آلى نيز براى ترد كردن پوشش استفاده مى شود.

استحکام کششی

استحکام کششی پوشش الکترولس نیکل به مقدار فسفر پوشش بستگی زیادی داد . برای پوششی با مقدار فسفر کم استحکام کششی بین 45 تا 50 کیلیوگرم بر میلی متر مربع می باشد . بعد از عملیات حرارتی در دمای 300 تا 600 درجه سانتی گراد استحکام کششی کاهش خواهد یافت . شکل زیر اثر میزان فسفر را روی استحکام کششی نشان می دهد

سختی و مقاومت سایشی

سختی و مقاومت سایشی مهمترین ویژگی های پوشش الکترولس نیکل اند که باعث کاربرد وسیع این پوشش شده اند. میکرو سختی پوشش تقریبا برابر 500 الی 600 است که تقریبا برابر با 48 تا 52 راکول سی است و با سختی فولاد الیاژی برابر است . عملیات حرارتی باعث افزایش سختی تا حدود 1100 می شود که با پوشش کروم سخت برابر است .

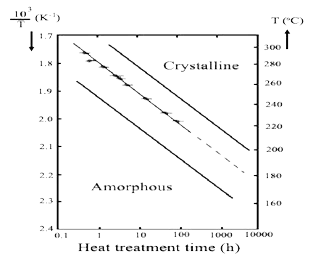

بهترین سختی در دمای 400 در جه سانتیگراد و در مدت 1 ساعت به دست آمده است . بعضی اوقات که به علت احتمال تاب خوردن قطعه نمی توان از دما های زیاد استفاده کرد ، از دما های کم و زمان های طولانی برای عملیات حرارتی استفاده می شود .

عملیات حرارتی به علت ایجاد ذرات سرامیکی بسیار سخت Ni-P در ساختار ، سختی پوشش را افزایش می دهد . با افزایش میزان فسفر سختی پوشش هم کاهش می یابد .

با توجه به سختی زیاد پوشش الکترولس نیکل میزان سایش هم کم است . این ویژگی موجب کاربرد وسیع پوشش های الکترولس نیکل در مواردی شده است که مقاومت سایشی زیاد مورد نیاز است .

با انجام عملیات حرارتی میزان مقاومت به سایش هم افزایش می یابد و لی بیشترین مقاومت سایشی در دمای 600 درجه سانتیگراد حاصل می شود .

ارتباط زمان و درجه حرارت عمليات حرارتي براي کريستاله شدن پوششهاي آمورف نيکل- فسفر

یعنی بیشترین مقاومت سایشی در بیشترین سختی به دست نیامده است. مقاومت سایشی فلزات بستگی به سختی ، چقرمگی شکست و میکرو ساختار دارد . بنابر این چون میزان سایش علاوه بر سختی به انعطاف پذیری هم بستگی دارد و بهینه ی سختی و انعطاف پذیری در دمای 600 درجه ی سانتیگراد ظاهر می شود ، بنابر این کمترین سایش در دمای 600 درجه ی سانتیگراد دیده می شود .

استحکام خستگی

از آنجا که پوشش الکترولس نیکل تحت بار های سیکلی دچار ترک می شود ، موجب ککاهش استحکام خستگی فلز پایه می شود . میزان کاهش استحکام خستگی به ترکیب محلول ، نوع عملیات حرارتی و ضخامت پوشش بستگی دارد. پوشش الکترولس نیکل معمولا باعث کاهش 10 تا 50 درصدی از استحکام خستگی و حد تحمل فاز پایه می شود. در پوشش هایی که بیشتر از 10% فسفر دارند مشکلی دیده نمی شود و در برابر ایجاد ترک مقاوم اند .

خواص اصطكاكى ( قابليت روانكاري)

خواص اصطكاكى پوششهاى الكترولس نيكل ـ فسفر بسيار عالى است و مشابه خواص اصطكاكى پوشش هاى كروم سخت مى باشد. وجود فسفر در ساختار اين پوشش، خاصيت روانكارى طبيعى به آن خواهد داد كه براى كاربردهايى همچون قالبهاى پلاستيك بسيار سودمند مى باشد. خواص اصطكاكى اين پوشش ها با ميزان فسفر و با عمليات حرارتى تغييرات ناچيزى دارد.

تفلون يكى از روانسازترين مواد موجود مى باشد، متأسفانه اين ماده بسيار ضعيف است و مقاومت كمى در برابر ساييدگى دارد. تركيب اين پليمر با زمينه الكترولس نيكل، ماده مركبى ايجاد مى كند كه خواص اصطكاكى بسيار عالى دارد. البته افزودن ذرات نرم به پوشش الكترولس نيكل، سختى اين پوشش را كاهش مى دهد و ممكن است سبب كاهش مقاومت به سايش پوشش گردد. درصد بهينه اين ذرات در پوشش الكترولس نيكل %٥١ مى باشد.