روشهای شناسایی و ارزیابی پوشش ها (قسمت سوم- چسبندگی)

چسبندگی

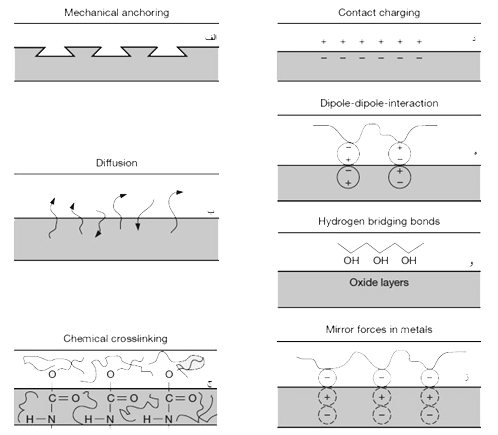

چسبندگی خوب، که بوسیله ساخت، تست و شرایط سرویس تعریف شده است یکی از اساسی ترین نیازهای هر سیستم پوشش- زیر لایه است. چسبندگی خوب بوسیله یک تعداد زیادی از فاکتور ها تعریف شده است، که بسیاری از آنها بدون فرآیند تدریجی مطمئن بسیار مشکل هستند. پیشرفت فرایند اغلب در یک روش تجربی انجام شده است و بوسیله بعضی فاکتورهای مورد توجه پایه ای مانند دادن چسبندگی خوب یا خواصی که برای چسبندگی خوب حیاتی هستند کمک شده اند. از این نقطه نظر می توان تصمیم گرفت چه کاری باید انجام گردد تا چسبندگی خوب بدست بیاید و یا اینکه روش صحیح برای تست چسبندگی چیست؟ ASTM ، چسبندگی را به صورت شرایطی که در آن دو سطح یکدیگر را بوسیله نیروی ظرفیتی (valence forces) یا بوسیله در هم گیر کردن بوسیله نیروی مکانیکی، یا بوسیله یکی شدن جذب می کنند تعریف کرده است. در شکل 3‑1 می توان دلایل مختلف چسبندگی پوشش به زیر لایه را مشاهده کرد.

شکل 3‑1 دلایل فیزیکی و شیمایی چسبندگی بین پوشش و زیر لایه. الف)اتصال مکانیکی، ب)نفوذ، ج)اتصال شیمیایی، د)شارژ تماسی، ه)تعامل دو قطبی، و)باند هیدروژنی، ز)نیروی آینه ای در فلزات.

در کاربردهای مهندسی، چسبندگی مقاومت فیزیکی یک سطح مشترک بین نواحی از یک سیستم مواد است. این چنین سطوح مشترکی در مرزهای دانه، سطوح سایش و شکست و همچنین در سیستم های فیلم – زیرلایه پیدا شده اند. شکست چسبندگی(Adhesion failure)، جدایش مواد در/یا نزدیک به سطح مشترک در یک فضای وسیع است که معمولا تحت تنش اتفاق می افتد. از هم گسیختگی چسبندگی نتیجه نهایی شکست یا تغییر شکل مواد است و ممکن است وابسته به خواص مواد زیر لایه در نزدیکی سطح مشترک، مواد داخل فاز یا مواد پوشش باشد . مقاومت چسبندگی یک خاصیت میکروسکوپی برگشت ناپذیر(irreversible macroscopic property) از سیستم است که قابل آزمایش شدن می باشد. چسبندگی خوب زمانی است که ناحیه فصل مشترک تحت شرایط سرویس یا تحت تنش های پایین غیر قابل پذیرش از هم گسیخته نشود. خواص مکانیکی مواد فصل مشترکی در چسبندگی خوب حیاتی هستند. این مواد فصل مشترکی ممکن است که ترکیب، ریز ساختار و خواص متفاوت از بقیه توده ماده داشته باشند. یک فصل مشترک ممکن است تیز یا نفوذی، خشن یا صاف باشد.

تشکیل و حضور ناحیه فصل مشترک ممکن است ترکیب، تنش یا میکروساختار را تحت تایر قرار بدهد. تنش هایی که ممکن است باعث شوند چسبندگی از بین برود شامل مکانیکی (کششی، فشاری، اشتراکی، شوک و غیره)، شیمیایی (خوردگی، حلالیت) و دما /زمان (واکنشی نفوذی) باشد. تنش های فیلم پسماند ممکن است باعث گسترش از هم گسیختگی گردند. روش های اصلی دست یافتن به چسبندگی شامل: کاهش انرژی سطح (surface energy)، انرژی شکست بالا برای ناحیه سطح مشترک و یا استفاده از عامل باند ( bonding agents) جهت بدست آوردن یک سطح جدید است.

فرآیند رسوب گذاری و متغیرهای فرایند ممکن است یک اثر مهم روی نتایج چسبندگی بوسیله تغییر هسته زایی رشد و خواص رسوب گذاری داشته باشد. فرآیندهای انرژیک، مانند دمای بالا یا فرآیندهای انرژی سینتیک ذرات، تشکیل نفوذ، ترکیب یا شبه نفوذ نوع فصل مشترکی را ترویج می دهند. فرآیندهای دمای بالا فشارهایی از قبیل تطابق کافی توده مواد رسوب کرده در مواد زیرلایه اعمال می کنند. بنابراین تنش های پسماند که بصورت گرمایی تولید شده اند در طی کشش سرد تولید نشده اند. عملیات های رسوبی ممکن است برای افزایش چسبندگی استفاده شود. این عملیات ها شامل: گرما دادن، اختلاط یون (ion mixing) و نفوذ ذرات باز فعال در فصل مشترک می باشد. گرما دادن جفت فیلم – زیرلایه اجازه آ زاد سازی تنش را در بسیاری از سیستم ها می دهد. هر زمانی تحت شرایط محصور شده می توان تغییراتی را در چسبندگی داد و این ممکن است بوسیله آزاد سازی تنش و نفوذ ذرات در فصل مشترک اتفاق بیفتد.

البته بعضی از عملیات های رسوب گذاری، مانند آنهایی که ممکن است در طی فرایند های بعدی اتفاق بیفتد می توانند باعث کاهش چسبندگی گردند. کاهش چسبندگی تحت تنش های مکانیکی بوسیله تغییرشکل و شکست در- یا نزدیک فصل مشترک اتفاق می افتد. روش شکست (شکنندگی ، انعطاف پذیری) وابسته به خواص مواد و حضور موج های که ممکن است مسیرهای شکست آسان را ایجاد کنند می باشد و همچنین می تواند به عنوان متمرکز کننده های تنش برای شروع و ترویج شکست عمل کند. عامل مهم دیگر در ترویج شکست حضور تنش و تنش های تدریجی در مواد است. این تنش ها ممکن است باعث افزایش ترویج شکست گردند یا باعث به تاخیر افتادن ترویج شکست در بعضی از درجه ها گردد. تنش ها ممکن است به طور ذاتی در سیستم در طی فرآیندهای رسوبی افزایش پیدا کنند، و یا ممکن است به صورت خارجی افزایش پیدا کنند. در مورد دیگر طبیعت تنش ها در فصل مشترک که وابسته به خواص مواد است ظاهر می شود. نواحی موضعی شده از تنش ذاتی بالا ممکن است در فیلم ها هنگامی که رشد غیر ممتد دارند بوجود بیآیند و یا در نواقص از قبیل، حفرها (pinholes) یا کلوخه ها (nodules) یا شکست های نزدیک مانند لبه ها پیدا شوند. این نواحی تحت تنش قرار گرفته ممکن است که منجر به از هم گسیختگی چسبندگی محلی که تحت تنش های اعمالی است بشوند. مسیر شکست بوسیله خواص فیلم و مواد زیرلایه تعیین شده است. حضور و توزیع عیوب، توزیع تنش و حضور شکست ها ممکن است جهت توزیع شکست را تغییر داده یا کند بکنند. بطور مفهومی انرژی مورد نیاز جهت انتشار شکست و ایجاد سطوح جدید میتواند اندازه گیری شود و این انرژی شکست یک معیار خوبی برای چسبندگی سیستم خواهد بود انرژی ممکن است بوسیله:

- تغییر شکل پلاستیک (plastic deformation)

- تغییر شکل الاستیک (elastic deformation)

- تولید سطوح جدید (Generation of free surfaces)

جذب شود. شکست یک ماده شکننده اغلب همراه با انتشار صدا می باشد که نتیجه آزاد شدن انرژی است، این انتشار صدا هم انرژی و هم طیف فرکانسی (frequency spectrum) دارد. در یک روش برای کشف از بین رفتن چسبندگی بوسیله انتشار صدا، سطح پوشش داده شده بوسیله یک الماس نوک دار خراش داده می شود و زمانی که از یک شتاب سنج پیزوالکتریک استفاده می کنیم بار نوک الماس را می توان افزایش داد. این روش شناسایی معمولا بسیار حساس تر نسبت به روش ها و تکنیک های بصری شناسایی است. شکست یک سطح مشترک عایق شده اغلب همراه با انتشار الکترون ها، فوتون ها، یون ها، می باشد. این انتشار توسط شکست احتمالا به خاطر تخلیه بارهای میکرو است و نتیجه جداسازی بار در طی شکست می باشد.

چسبندگی بوسیله طبیعت تنش هایی تعیین شده است که در سطح مشترک ظاهر می گردند و انرژی شکست جهت پیشرفت کردن شکست مورد نیاز می باشد.

چسبندگی خوب بوسیله سختی شکست بالای مواد (high fracture toughness of the materials)، غلظت پایین عیوب، نواقص نامنظم، حضور شکست که باعث کند شدن ظاهر می گردد، سختی بین سطوح که تغییر جهت ترویج شکست را ضروری می کند، تنش های پایین و تنش های تدریجی و عدم حضور مکانیزم های کاهشی عملی، ترویج می گردد. چسبندگی ضعیف ممکن است بوسیله عوامل زیر مورد توجه قرار بگیرد: درجه پایینی از پیوند شیمیایی، تماس بین سطحی ضعیف، سختی شکست پایین، تنش های پسماند بالای فیلم و مکانیزم های کاهش عملی چسبندگی ضعیف که ممکن است بصورت موضعی شده باشند، از هم گسیختگی موضعی در تنش می دهند. از بین رفتن چسبندگی ممکن است در نبود تنش های مکانیکی نیز رخ بدهد مانند: خوردگی یا حلالیت مواد بین سطحی، تولید عیوب، نفوذ در/یا دور از سطوح مشترک گونه هایی که می توانند در چسبندگی اثر بگذارند، رسوب گونه های نفوذی در بین سطح یا فرآیندهای خستگی استاتیک که عیوب موجود را در مواد شکننده ترویج می دهند. این فرایند های کاهشی اغلب وابسته به دما، زمان و محیط هستند. یک مثال از، از دست رفتن چسبندگی به دلیل اثرات خوردگی کاهش Ti-Au در محیط HCL است. این کاهش الکتروشیمیایی ممکن است بوسیله اضافه کردن یک لایه میانی از پالادیوم بین تیتانیوم و طلا محدود شود. یک مثال از کاهش و از بین رفتن چسبندگی به خاطر نفوذ، نفوذ کروم از سطح داخلی oxid-Cr-Au به سمت طلا به سطحی که در طلا بیشتر از 200درجه سانتیگراد گرم شده است، می باشد. در سطح کروم‚ اکسید شده و یک سطح غیر قابل پیوند را درست می کند و کاهش کروم در سطح داخلی باعث کاهش چسبندگی می گردد. اضافه کردن یک مقدار کوچک و کم اکسیژن در کروم و یا طلا در طی رسوب گذاری باعث کاهش نفوذ نرخ کروم و دادن پایداری گرمایی فلزی بیشتر می گردد. چسبندگی Au-Ti می تواند بوسیله نفوذ Ti در سطح و همچنین بوسیله ناخالصی ها کاهش پیدا کند. نفوذ هیدروژن در یک فیلم‚ در یک سطح داخلی جایی که رسوبات بوسیله پوشش کاری الکتریکی جهت تست چسبندگی استفاده می گردند می باشد. گازها در یک سطح وارد شده اند یا چسبندگی کمی را داده اند. نفوذ بخار آب در یک فیلم پلیمری در سطح داخلی میتواند منجر به کاهش چسبندگی فلز – پلیمر گردد. اختلاط سطح داخلی می تواند خواص کاهش رطوبت در سیستم های فیلم‚ فلز – پلیمر را بهتر کند.

خواص فیلم ممکن است که چسبندگی جفت فیلم – زیرلایه را تحت تاثیر قرار بدهد. تغییر شکل، ریز ساختار و خواص ریخت شناسی مواد فیلم توانایی مواد در انتقال تنش مکانیکی و توانایی تحمل کردن تنش های پسماند را تعیین می کند. تست چسبندگی جهت فرایند مانیتورینگ و تولید توانایی باز تولید استفاده می شود. بخشی از تست چسبندگی باید شامل زمان ممکن، محیط یا تنش وابسته به مکانیزم های کاهشی باشد. به طور عمومی تست‚ چسبندگی را که کاهش پیدا کرده است را شناسایی نمی کند. استفاده از انتشار صدا همراه با تعدادی از تست های چسبندگی ممکن است یک نشانه ای از هم گسیختگی را بدهد.

تست های چسبندگی به طور عمومی بسیار از نظر تحلیل و بررسی مشکل دارند. بدین دلیل که تحلیل این تستها بسیار سخت می باشد و اغلب به عنوان تست های مقایسه ای استفاده می شوند. تست های چسبندگی با نمونه های بسیار زیاد یا با صفحات شاهد انجام می گردند باید یادآوری شود که مواد موجود در زیر لایه و خواص آن و چگونگی آماده سازی سطح تاثیر بسیار مهمی در چسبندگی دارد بنابراین باید حداکثر توجه در آماده سازی صفحات شاهد انجام گردد و آماده سازی آن ها بدقت مورد کنترل قرار بگیرد. تنش هایی که در فیلم بوجود میآید ممکن است که ناشی از عوامل دیگری باشد مانند ترک خوردن که باعث تنش می گردد و حتی ممکن است این عوامل باعث جدا شدن فیلم از سطح شوند. روش هایی که جهت شتاب دهی برای شتاب دادن تست چسبندگی استفاده می گردد باید روش های کاهش مانند آن چه که در سرویس پیدا شده را منعکس کنند. شتاب دهی ممکن است همراه با افزایش دادن دما، خستگی مکانیکی، خستگی حرارتی تغلیظ شدن شیمیایی محیط باشد، یا هم چنین می تواند همراه با معرفی عیوب بین سطحی بوسیله بعضی از تکنیک ها باشد.

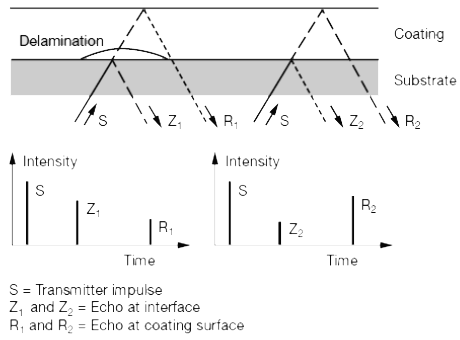

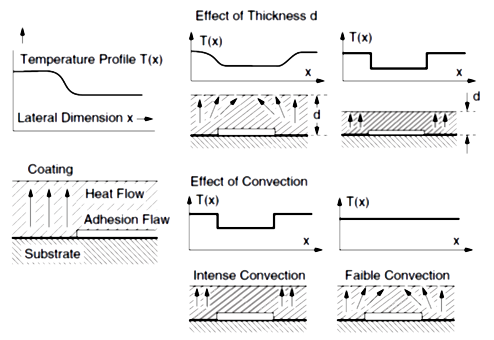

تست های غیر مخرب در چسبندگی بسیار مطلوب هستند اما محدودیت دسترسی در زمان حال را دارند. تکنیک های موج – گرمایی (thermal-wave techniques) می توانند در کشف عیوب بین سطحی استفاده شوند همچنین می توان از امواج مافوق صوت برای برسی چسبندگی استفاده کرد(شکل 3‑2 و شکل 3‑3).

شکل 3‑3 روش گرماسنجی برای شناسایی مناطقی از پوشش که به زیر لایه متصل نشده است.

بدلیل اینکه چسبندگی یک خاصیت ماکروسکپی سیستم است روش های تست چسبندگی عموما شامل تست کردن روی فضاهای محسوس و در دسترس است. در بعضی موارد تست چسبندگی ممکن است در یک فضای بیشتر از آن فضایی که ما می خواهیم اتفاق بیفتد. تست چسبندگی باید پوشش را تحت تنش های مشابه آن چه که در شرایط واقعی اتفاق می افتد، تست کند.

تست های چسبندگی بسیار زیادی وجود دارد. و هر محققی به نوع خاصی از تست ها علاقه دارد. تست های چسبندگی ممکن است بوسیله روش های اعمال تنش به فیلم / پوشش طبقه بندی گردد. بعضی از انواع تست ها در زیر آورده شده است.

تست های کششی

- پیوند سیمی (wire bond).

- پیوند اتصالی (Soldered bond).

- پیوند متراکم سازی گرمایی (thermo compression bond).

- تست های چرخشی (rotor tests).

- تست های پوسته ای (peel tests).

- تست های نواری (tape test).

- تست های واژگونی (topple tests).

- پیوند گلوله ای TC (TC ball bond).

- برش حلقوی.

- تست های برشی لبه ای.

- خمش(Bend).

- کشش(Pull).

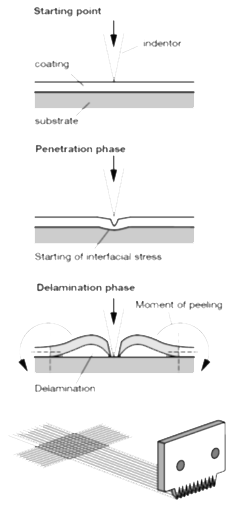

- تست های فرورفتگی(Indentation test).

- تست خراش(Scratch test).

- تست تنش – موج.

تست های برشی

تست های تغییر شکل(زیر لایه)

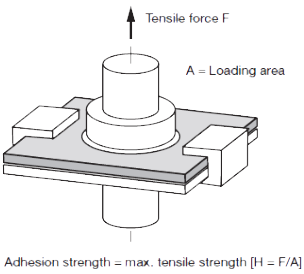

در شکل 3‑4 تا شکل 3‑6 روش های مختلف ارزیابی چسبندگی پوشش مشاهده می شود.

شکل 3‑4 شماتیک روش Pull-Off برای اندازه گیری چسبندگی.

شکل 3‑5 شماتیک روش Cross hatch برای ارزیابی پوشش.

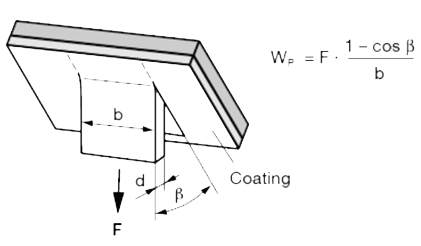

شکل 3‑6 شماتیک روش Peelingبرای اندازه گیری چسبندگی پوشش.

تست پوسته ای(peel test) شدن معمولی ترین تست چسبندگی است (شکل 3‑6) و یکی از متغیرهای تست پوسته ای، تست نواری(tape test) است، جایی که یک نوار چسبنده به سطح فیلم چسبیده است. بنابراین میتوان گفت که تست پوسته ای انجام شده است. این تست جهت نشان دادن چسبندگی بسیار روش خوبی است (Up to about 1000 PSI) اما روش بسیار حساسی است‚ حساس به روش استفاده – نوع نوار، روش اعمال نوار، زاویه کشیدن، نرخ کشیدن و غیره. گاهی اوقات فیلم تحت نوار جهت بدست آوردن و فراهم کردن یک لبه که در آن نوار کشیده شود، خراشیده می گردد. اندازه گیری ها بر حسب gram/mm است . تست خراش قدیمی ترین تست چسبندگی است. جایی که تغییر شکل به سطح وارد می گردد و سپس انتشار صوت مشاهده می گردد و یک بار حیاتی برای از هم گسیختگی اعمال شده است این تست توسط بسیاری از محققان انجام می گردد.

تنش ها، همراه با حرکت سوزن تحلیل می گردند بار سوزن اعمال شده ممکن است باعث شکسته شدن مواد زیر لایه شکننده گردد که این باعث خطا می گردد. استفاده از تصویر SEM با تست خراش اجازه مشاهده شکست و انتقال مواد بدون اثرات محیطی و زمانی را می دهد . تست خراش می تواند با تست انتشار صدا ترکیب شده و مقدار بزرگتری از شکست را نشان بدهد. تست کشش عموما از یک سیم یا یک باند در سطح و یک تست کننده کشش استفاده می کند. پیوند سیم عموما بوسیله پیوند دادن ترا کمی ایجاد می گردد. نظیر پیوند مافوق صوت یا پیوند دادن بوسیله لحیم کاری. مقاومت های کشش تا حدود 1000 psi می تواند اندازه گیری شود، اما تحلیل نتایج بسیار مشکل است. در این تست نگرانی از بابت تولید تنش های پیوندی است که چسبندگی ظاهر شده را کاهش بدهند. یکی از متغیرهای مورد علاقه در تست کشش مطالعه انرژی شکست سطح مشترک استفاده شده است. این تست شامل پیوند دادن یک سطح با یک پوشش است و بنابراین یک تست کششی ناچ (notch tensile test) را فراهم میکند.

در تست کننده برشی از یک برآمدگی پیوند داده شده در سطح و یک حرکت برشی جهت تعیین مقاومت پیوند یا چسبندگی پوشش استفاده می شود.

در تست های چسبندگی موجی(In stress wave adhesion tests)، یک موج تنشی در سیستم انتشار پیدا می کند و انعکاس موج تنشی در سطح مشترک در یک تنش کششی نتیجه می گردد. تنش می تواند در داخل جامد از یک سطح لغزان، یک ورق لغزان یا یک پالس از تابش تزریق گردد. بصورت مفهومی، این تکنیک می تواند در شروع و توقف یک ترک سطح مشترکی استفاده گردد و سپس شکست می تواند مورد مطالعه قرار گیرد.

وجود شکست می تواند بوسیله انتشار صدا کشف گردد – بیشترین پیشرفت های اخیر در تست های چسبندگی درمورد انتشار صدا در طی تست چسبندگی است. وقتی که شکست ایجاد می گردد و بعد از آن انتشار پیدا می کند این باعث آزاد شدن یک انرژی صدایی می گردد که ممکن است مورد بررسی قرار گیرد. شروع انتشار صدا همراه است با شروع از هم گسیختگی چسبندگی در تست های تغییر شکل. انتشار صدا می تواند همراه با شکسته شدن سطح مشترک فیلم ها در روی سطوح پلاستیکی، پوشش های اسیدی شده پلاسما و پوشش های سخت روی ابزارها باشد.

تست چسبندگی تنشی گرمایی که روی پوشش ها استفاده شده است، جهت کاربرد های دمای بالا هستند و اغلب با تنش های مکانیکی از قبیل آنچه که در پوشش های گرمایی و پوشش هایی که برای کاربردهای راکتور ذوب پیدا شده اند، ترکیب می شوند. تست Mattox bad breath شامل نفس کشیدن روی فیلم می باشد که باعث می شود رطوبت روی فیلم تغلیظ شود. اگر فیلم دارای تنش پسماند بالا باشد بنابراین رطوبت باعث شتاب بخشیدن به انتشار شکست می گردد و تاول زدن یا ترک برداشتن افزایش پیدا خواهد کرد. این یک تست اولیه آسان است و اگر چسبندگی و پایداری فیلم خوب باشد یک تست غیر مخرب است.

الکترولس نیکل اصفهان آبکاری الکترولس

آبکاری الکترولس نیکل فسفر اصفهان شهر اصفهان آبکاری نیکل سخت اصفهان نیکل اصفهان ایده پویان اصفهان نیکل الکترولس اصفهان الکترولس اصفهان اصفهان الکترولس نیکل فسفر نیکل-فسفر اصفهان